Thay đổi ngôn ngữ :

Quy trình in FDM: Giải pháp sản xuất tùy chỉnh theo yêu cầu của bạn

-

-

Công nghệ in FDM đã trở thành một trong những công nghệ then chốt của in 3D – nhưng thực chất công nghệ này hoạt động như thế nào?

Fused Deposition Modelling (FDM) cho phép tạo ra các vật thể thực bằng cách nung chảy sợi nhựa (filament) và đắp từng lớp. Quy trình này cũng được biết đến với tên gọi Fused Filament Fabrication (FFF).

In FDM có thể được ứng dụng trong nhiều lĩnh vực, từ chế tạo nguyên mẫu công nghiệp đến các ứng dụng DIY/hobby, nhờ sự kết hợp giữa dễ sử dụng và tính linh hoạt cao.

igus cung cấp cho người dùng công nghệ in FDM các loại filament được phát triển riêng từ nhựa hiệu suất cao, có thể sử dụng trên máy in 3D tiêu chuẩn. Những vật liệu này bền hơn so với nhựa thông thường và đặc biệt phù hợp cho các linh kiện chịu mài mòn trong ứng dụng có chuyển động.

Khám phá trên trang này:

Công nghệ in FDM được sử dụng ở đâu?

Fused Deposition Modelling (FDM) được ứng dụng như một quy trình sản xuất linh kiện trong nhiều lĩnh vực khác nhau, bao gồm:

Máy chiết rót và đóng gói: Ví dụ như các bộ xoay sản phẩm riêng lẻ trên băng tải

Tạo mẫu (Prototyping): Phục vụ các đợt thử nghiệm nhanh và phát triển thiết kế

Cơ khí chế tạo máy và kỹ thuật nhà máy:: Dụng cụ, đồ gá, thay thế các chi tiết nhựa gia công bằng phương pháp phay

Hàng không vũ trụ: Các chi tiết nhẹ với hình dạng phức tạp dùng cho mô phỏng hoặc linh kiện thử nghiệm

Ngành công nghiệp ô tô: Nguyên mẫu chức năng, giá đỡ và sản xuất lô nhỏ

Kỹ thuật y sinh: Các mô hình và nguyên mẫu tùy chỉnh cho công tác lập kế hoạch phẫu thuật

Sở thích & DIY: Thiết kế trang sức, làm mô hình và các vật dụng trang trí trong gia đình.

Ứng dụng thực tế của in FDM

Kẹp gắp không cần bảo trì từ công nghệ in 3D

Carecos Kosmetik GmbH cần các kẹp gắp trong sản xuất để giữ nắp và vặn nắp lên bao bì. Trước đây, các kẹp này được gia công phay từ nhôm, với chi phí lên đến 10.000 euro cho mỗi kẹp và thời gian sản xuất khoảng 6 tuần. Nhờ filament in 3D iglidur® i150 được tối ưu hóa về đặc tính tribology, igus đã cung cấp một giải pháp nhanh chóng và tiết kiệm chi phí. Các kẹp gắp bằng nhựa có trọng lượng nhẹ hơn, khả năng chống mài mòn cao hơn tới 50 lần, và có thể in hoàn thiện chỉ trong 10–12 giờ.

-

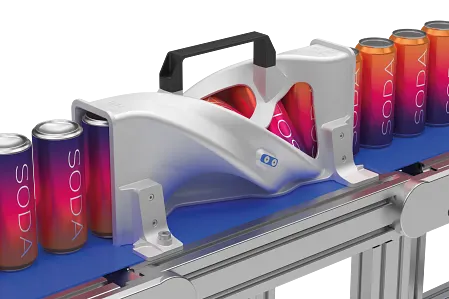

Bộ xoay sản phẩm bằng iglidur® i150 cho ngành chiết rót đồ uống

Trong ngành đồ uống, bộ xoay sản phẩm trước đây thường được chế tạo từ dây thép hoặc khối vật liệu gia công phay, dẫn đến chi phí cao, lãng phí vật liệu lớn và thời gian giao hàng dài. igus đã phát triển một giải pháp thay thế bằng công nghệ in 3D, sử dụng filament iglidur® i150. Bộ xoay lon in 3D sở hữu kết cấu dạng xoắn đặc biệt, cho phép xoay lon chính xác và chuẩn bị tối ưu cho quá trình chiết rót không lỗi. Linh kiện này mang lại chức năng tương đương giải pháp truyền thống, nhưng giúp giảm chi phí sản xuất lên đến 70%. Ngoài ra, bộ xoay có thể xử lý tới 60.000 lon mỗi phút, không cần bảo trì, và thiết kế linh hoạt, dễ dàng điều chỉnh để phù hợp với mọi kích thước lon.

-

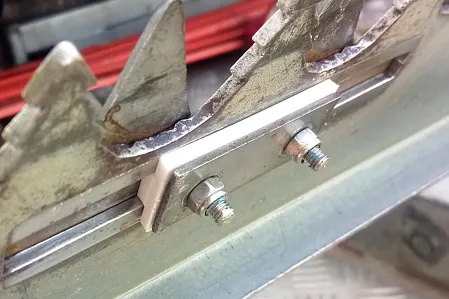

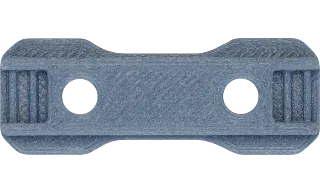

Thanh trượt cho máy cắt cỏ nổi trên mặt nước

Máy cắt cỏ nổi được sử dụng để loại bỏ cỏ dại ven hồ. Trước đây, lưỡi cắt của máy được tỳ bằng các thanh trượt kim loại, nhanh chóng bị mài mòn do bụi bẩn và độ ẩm, và phải thay thế tới ba lần mỗi mùa. Các linh kiện thay thế này có chi phí rất cao. Với thanh trượt in 3D làm từ iglidur® i180, một giải pháp thay thế bền bỉ và tiết kiệm chi phí đã được tạo ra. Các linh kiện này tiết kiệm chi phí hơn tới 15 lần, chống mài mòn cao hơn 50 lần và vận hành không cần bôi trơn, nhờ các chất bôi trơn rắn tích hợp trong vật liệu. Ngoài ra, công nghệ in 3D FDM cho phép sản xuất nhanh chóng và linh hoạt, giúp giảm đáng kể nhu cầu bảo trì và tổng chi phí vận hành.

-

-

Cùng nhau tìm ra giải pháp tối ưu nhất cho dự án của bạn

Quy trình sản xuất nào phù hợp nhất với yêu cầu của bạn?

Hãy cùng chúng tôi tìm câu trả lời! Các chuyên gia của igus sẽ tư vấn trực tiếp và sẵn sàng hỗ trợ bạn lựa chọn giải pháp lý tưởng cho ứng dụng cụ thể của mình.

Ưu điểm của quy trình in FDM

-

Khi cần kết quả nhanh và dễ thao tác, công nghệ in FDM là một lựa chọn đã được kiểm chứng và đáng tin cậy:

- Lựa chọn vật liệu đa dạng: Bên cạnh các loại nhựa tiêu chuẩn như PLA và ABS (cũng được sử dụng trong ép phun), FDM còn cho phép sử dụng nhựa hiệu suất cao. igus cung cấp nhiều loại nhựa chống mài mòn, bao gồm vật liệu an toàn thực phẩm, kháng hóa chất và chịu nhiệt.

- In đa màu và đa vật liệu:: Công nghệ FDM cho phép kết hợp nhiều loại filament trong cùng một quy trình in, giúp tạo ra các linh kiện có đặc tính kỹ thuật khác nhau trong một chi tiết.

- Dễ sử dụng:: Cách vận hành đơn giản của hầu hết các máy in 3D khiến FDM đặc biệt phù hợp cho người mới bắt đầu.

- Sản xuất nhanh: Các linh kiện nhỏ có thể được in trong thời gian ngắn, rất lý tưởng cho nguyên mẫu và lô sản xuất nhỏ.

- Hiệu quả chi phí: Máy in FDM thường có chi phí đầu tư và vận hành thấp hơn so với nhiều công nghệ khác. Vật liệu giá thành hợp lý, dễ tìm, giúp giảm chi phí vận hành. Ngoài ra, quy trình in sạch, không cần thiết bị bảo hộ hay các thiết bị bổ trợ như máy làm sạch siêu âm.

-

Giới hạn của công nghệ in FDM

Mặc dù công nghệ in FDM rất linh hoạt, nhưng trong một số trường hợp, quy trình này vẫn tồn tại những giới hạn nhất định:

- Độ chi tiết thấp hơn: So với các công nghệ như SLA hoặc SLS, bề mặt chi tiết in FDM thường lộ vân lớp in (layer lines) và độ chính xác hình học thấp hơn.

- Cần gia công sau in: Tùy theo yêu cầu về chất lượng bề mặt, các kết cấu đỡ (support) và vết lớp in có thể cần được xử lý thêm, chẳng hạn như mài, đánh bóng hoặc sơn phủ.

- Hạn chế về sản lượng: FDM không kinh tế cho sản xuất hàng loạt. Với số lượng lớn, ép phun mang lại lợi thế rõ rệt hơn về tốc độ sản xuất và chi phí trên mỗi linh kiện.

Khi nào nên sử dụng từng quy trình?

Đôi khi các hình học phức tạp, mức độ chi tiết cao hơn hoặc các thành phần đặc biệt đàn hồi đòi hỏi một công nghệ in 3D khác. igus cung cấp dịch vụ in 3D cho các thành phần tùy chỉnh sử dụng quy trình FDM, SLS và DLP.Tìm hiểu thêm về dịch vụ in 3D

Bảng dưới đây sẽ so sánh công nghệ in FDM với các công nghệ in 3D khác:

| Tiêu chí | FDM | SLS | DLP |

|---|---|---|---|

| Độ ổn định kích thước: | Ít chính xác | Chính xác | Rất chính xác |

| Chất lượng bề mặt | Các lớp có thể nhìn thấy | Bề mặt nhẵn mịn, hầu như không thấy vết lớp in | Rất mịn |

| Các tính chất cơ học | Độ dị hướng về độ bền cao hơn, có sẵn vật liệu gia cường sợi | Chỉ có dị hướng nhẹ | Cấu trúc đồng nhất cao, độ bền gần như đẳng hướng |

| Có thể tạo hình dạng phức tạp không? | Bị hạn chế, cần cấu trúc đỡ (support) | Rất tốt, không cần cấu trúc đỡ | Rất tốt, chi tiết tốt có thể |

| Thời lượng in | Nhanh đối với các chi tiết đơn lẻ | Nhanh khi sản xuất với số lượng lớn | Nhanh khi sản xuất với số lượng lớn |

| Chi phí | Hiệu quả chi phí | Giá trung bình | Chi phí khá cao |

| Điểm nổi bật tại igus | Phù hợp cho các chi tiết kích thước lớn, có khả năng in đa vật liệu | Sản xuất khối lượng lớn, độ chính xác kích thước cao | Có thể chi tiết cực kỳ tốt |

Giải thích bổ sung

Tính dị hướng (anisotropy) mô tả các đặc tính của vật liệu phụ thuộc vào hướng.

Trong in FDM, cấu trúc in theo từng lớp dẫn đến sự khác biệt về độ bền, đặc biệt là giữa mặt phẳng in (X/Y) và phương thẳng đứng (Z).

Ở hướng Z, chi tiết thường có độ bền thấp hơn do liên kết giữa các lớp in yếu hơn.

Vì vậy, khi thiết kế và in, hướng đặt chi tiết nên được lựa chọn sao cho tải trọng tác dụng chủ yếu theo hướng có độ bền cao hơn.

Tính đẳng hướng (isotropy) có nghĩa là vật liệu phản ứng giống nhau theo mọi hướng, không phụ thuộc vào hướng tác dụng của tải trọng.

Trong in FDM, đặc tính này không tự nhiên đạt được, do các lớp in được liên kết với nhau theo cách khác nhau. Tuy nhiên, việc tối ưu các thông số in và định hướng chi tiết một cách hợp lý có thể giúp cải thiện và tiến gần hơn tới hành vi đẳng hướng.

Vật liệu cho in FDM

Việc lựa chọn đúng vật liệu đóng vai trò quyết định đến hiệu suất của linh kiện in 3D. Trong công nghệ in FDM, dải vật liệu trải dài từ các loại filament tiêu chuẩn dễ gia công cho đến nhựa hiệu suất cao, đáp ứng ngay cả những yêu cầu khắt khe nhất.

-

Tribofilament igus chống mài mòn

Các vật liệu như POM, PE và PA nổi bật với đặc tính trượt tốt và độ ổn định kích thước cao, tuy nhiên lại khó hoặc thậm chí không thể gia công bằng công nghệ in 3D. Với các sợi in iglidur®, igus mang đến một giải pháp thay thế dễ gia công cho những loại nhựa này trong in 3D. Đối với các ứng dụng mà nhựa kỹ thuật thông thường đã chạm đến giới hạn, chẳng hạn như linh kiện chuyển động liên tục hoặc điều kiện ma sát cao, igus cung cấp nhiều loại tribofilament với khả năng chống mài mòn vượt trội. Khám phá danh mục vật liệu phong phú – từ các loại dễ in, đa dụng đến những giải pháp chuyên biệt cho các điều kiện ứng dụng khắt khe.

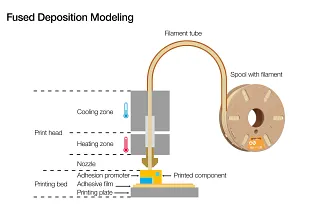

Quy trình in FDM hoạt động như thế nào? Một cái nhìn về công nghệ

-

Quy trình in FDM hoạt động dựa trên một nguyên lý đơn giản: sợi nhựa được gia nhiệt, làm nóng chảy và đùn ra từng lớp, cho đến khi chi tiết được tạo thành hoàn chỉnh. Quy trình bao gồm các bước chính:

- Cấp vật liệu: Sợi nhựa filament được tháo ra từ cuộn và đưa đều đặn vào đầu in của máy in 3D.

- Gia công vật liệu: Filament được gia nhiệt trong đầu in ở mức nhiệt từ 190°C đến 450°C, tùy thuộc vào loại vật liệu. Nhựa nóng chảy sau đó được đùn ra dưới dạng sợi mảnh.

- Tạo cấu trúc theo lớp: Đầu in di chuyển chính xác theo quỹ đạo được xác định từ mô hình 3D và phủ vật liệu nóng chảy từng lớp một. Khi nguội nhanh, nhựa đông cứng ngay lập tức, các lớp liên kết với nhau và chi tiết được hình thành từng bước.Đầu in di chuyển chính xác theo quỹ đạo được xác định từ mô hình 3D và phủ vật liệu nóng chảy từng lớp một. Khi nguội nhanh, nhựa đông cứng ngay lập tức, các lớp liên kết với nhau và chi tiết được hình thành từng bước.

Những yếu tố quan trọng khi lập kế hoạch in FDM

Lập kế hoạch tốt là chìa khóa để tạo ra các chi tiết in FDM thành công. Dưới đây là những điểm quan trọng nhất giúp bạn chuẩn bị tối ưu cho quá trình in.

Những thách thức thường gặp trong in FDM

Là người sử dụng, bạn có thể làm gì khi quá trình gia công filament không diễn ra suôn sẻ và kết quả mong muốn không đạt được? Là người sử dụng, bạn có thể làm gì khi quá trình gia công filament không diễn ra suôn sẻ và kết quả mong muốn không đạt được. ⯈ Tải tài liệu hướng dẫn tại đây

-

Muốn tìm hiểu thêm?

Khám phá “24 mẹo in 3D với filament” của chúng tôi

Một số vấn đề khi in 3D bằng filament rất dễ nhận biết và khắc phục, nhưng cũng có những lỗi phức tạp hơn với nhiều nguyên nhân khác nhau. Bạn muốn biết cách giải quyết hiệu quả những thách thức điển hình trong in FDM? Hãy tải ngay tài liệu hướng dẫn của chúng tôi để nhận các mẹo hữu ích giúp tối ưu chất lượng bản in!